Armering 2.0

For noen år siden gjorde «Chalmers Tekniska Høgskola» i Göteborg en større undersøkelse på hvor tiden forsvant ute på byggeplass i forbindelse med håndtering av armeringsjern. I fire ulike prosjekter ble det gjennom 16 arbeidsuker gjort 40 000 registreringer. Resultatet var mildt sagt nedslående.

– Undersøkelsen viste at håndtering og montering av armeringsjernet, koster det samme som selve innkjøpet, og at et sted mellom 15 og 45 prosent av arbeidsdagen sløses bort på uproduktiv tid som følge av dårlig planlegging i tidligere ledd av verdikjeden. At materialet typisk mellomlagres to - til fire ganger, hjelper heller ikke på regnestykket, sier Alexander Brage Hansen, leder for forretningsutvikling i Celsa Steel Service, et selskap som på global basis omsetter for mer enn fem milliarder Euro, produserer 9 millioner tonn stål og sysselsetter 8 000 mennesker.

Enkle tiltak

For å tette den store tidslekkasjen kom Chalmers med noen forslag til en smartere vareflyt og bedre håndtering av jernet. Gjennom et langsiktig og tidlig samarbeid med leverandøren kan for eksempel graden av pre-fabrikkasjon økes og leveransene planlegges bedre. På den måten får det du skal ha til riktig tid og slipper å mellomlagre og flytte på uhåndterlige armeringsjern flere ganger.

– Skolen anbefalte også å tydeliggjøre ansvarsområdene, ha et større fokus på fremdrift og i størst mulig grad montere utenfor kjernetiden. Ved å ta ytterligere kontroll over prosessen gjennom modellering i 3D, ville du også kunne spare inn vesentlig med tid på enkle ting som korrekte monteringsanvisninger og mer hensiktsmessig kvalitetsikring. Til sammen kunne disse enkle tiltakene senke kostnaden med mellom en og to femtedeler og redusere byggetiden med 60 til 90 prosent, sier Hansen.

En ide tar form

I Celsa Steel Service var frøet sådd. Et prosjekt ble startet opp for å finne en optimal løsning som kunne bøte på alle funnene i undersøkelsen fra Chalmars. Det er resultatet av dette prosjektet som nå har manifestert seg i en fullverdig løsning for modellering og bestilling av prefabrikkert armeringsjern direkte fra modellen din, hvis den bygger på IFC og åpenBIM.

– Involverer du vår tekniske avdeling kan vi hjelpe deg med å lage en komplett BIM fra RiB’ens underlag og allerede på dette stadiet avdekke feil og mangler som ville skapt forsinkelser, stopp og kostbar ventetid på byggeplassen. Er du allerede godt skolert og helst lager BIM’en selv, kan vi ta i mot så godt som alle formater. Det er imidlertid RiBs underlag som er gjeldende ved bestilling, det er derfor viktig at RiB godkjenner modellen før bestilling, sier Hansen.

Levert «som bygd»

Som en del av tjenesten kan du få en modell av den prosjekterte armeringsjobben. En modell som kan inneholde den informasjonen du måtte ønske om armeringsmengdene, fordelt på ulike dimensjoner, bøyetyper og betongvolumer.

– Modellen kan med hell benyttes som grunnlag gjennom prosjekteringen og til eventuelle avklarende diskusjoner med RiB. Når 3D modellen er klar har vi et optimalt verktøy for å sammen finne løsningene som sparer deg tid og penger, sier Hansen.

Høyner kvaliteten

Å prefabrikkere fundamenter, søyler og kantdragere, høyner i seg selv kvaliteten. All produksjon foregår under kontrollerte og stabile forhold innendørs.

– Gjennom den skybaserte løsningen for digital armeringslogistikk - også kalt «QR» - kan du bestille det du trenger og samtidig alltid ha for hånden en rykende fersk og oppdatert status for hva som er bestilt, levert, brukt og montert. Alt ligger oppdatert i skyen, sier Hansen.

Fargekoder på byggeplassen

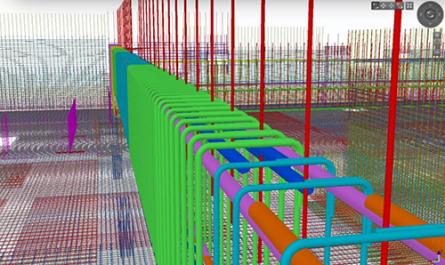

BiM modellen baserer seg på fargekoder. Fargemerkingen gjør det ikke bare enklere å legge armeringen, den skaper også bedre oversikt på byggeplassen og riktigere lagring i forhold til hva som skal brukes hvor.

– Vi leverer det fysiske armeringsjernet med fargede etiketter som korresponderer med de du ser i modellen. Dette er en ekstra sikkerhet og gjør hele armeringsjobben enklere og tydeligere for den enkelte utøvende. I tillegg til bestillinger via IFC og åpenBIM, støtter vi opplasting av XML/XLS bøyelister og vi kan tilby et egen «QR» API som lar seg integrere opp mot Tekla Structures, avslutter Hansen.

Tekst: Morten Iversen

Skriv ny kommentar