– Skal vi videre må byggeprosessene industrialiseres

Dette sier Inge Aarseth, prosjektleder ved Sykehuset i Vestfold (SiV.) Med mer enn 15 års erfaring fra sykehusutbygging har han en klar oppfatning om at hvis man skal klare å bygge mer presist, raskere og billigere, så er det ingen vei utenom åpenBIM og en omfattende kobling til tung industrialisering.

Dette sier Inge Aarseth, prosjektleder ved Sykehuset i Vestfold (SiV.) Med mer enn 15 års erfaring fra sykehusutbygging har han en klar oppfatning om at hvis man skal klare å bygge mer presist, raskere og billigere, så er det ingen vei utenom åpenBIM og en omfattende kobling til tung industrialisering.

SiV satte fokus på åpenBIM og industrialisering av byggeprosessen allerede i 2007. I disse kravene ble det beskrevet overordnede tekniske programmet for det syvende byggetrinnet ved Sykehuset i Vestfold HF (SiV). – SiV bruker prosjektporteføljen til å skaffe seg bedre erfaring og kompetanse på området. De tre pågående byggeprosjektene har en progressiv utvikling på krav til åpenBIM og industrialisering. Det siste prosjektet «Parkeringshus med helikopterplass» har tydeligst krav til både åpenBIM og industrialisert byggproduksjon. I dette prosjektet hadde vi en klar og uttalt målsetting om å effektivisere byggeprosessene vesentlig, sier Aarseth.

– SiV bruker prosjektporteføljen til å skaffe seg bedre erfaring og kompetanse på området. De tre pågående byggeprosjektene har en progressiv utvikling på krav til åpenBIM og industrialisering. Det siste prosjektet «Parkeringshus med helikopterplass» har tydeligst krav til både åpenBIM og industrialisert byggproduksjon. I dette prosjektet hadde vi en klar og uttalt målsetting om å effektivisere byggeprosessene vesentlig, sier Aarseth.

Forbedre og unngå sløseri

Blant annet ønsket vi å forbedre kvaliteten ved å treffe spikeren på hodet ved første forsøk. Alt for mye tid og for mange ressurser går til spille på å rette opp egne og andres feil. Ved å industrialisere prosessen mener Aarseth at man kan redusere bruken av innsatsfaktorer som personell og materialer, og på den måten spare både tid og penger.

– Vi har fått mye pepper i media for inn- og utflyvningen til den eksisterende helikopterplassen på bakken, som medførte flyving i lav høyde over flere bolighus i umiddelbar nærhet til helikopterplassen. Vi ønsket derfor å bygge fort, presist og med minimal sjenanse for de nære omgivelsene. Dessuten anså vi parkeringshuset som såpass «enkelt» og oversiktlig at en industrialisert tilnærming var mulig uten å ta for store sjanser. Grunnen til at vi gjør dette nå er jo for å skaffe oss erfaring og innsikt til vi skal gyve løs på utbyggingen av «Tønsberg prosjektet.» Vi ønsker rett og slett å bruke prosjektporteføljen vår aktivt for å bevise at vi er der vi skal være før vi setter igang med et av de største prosjektene vi har hatt, sier Aarseth.

Stein på stein

Dette er en framgangsmåte Aarseth anbefaler andre byggherrer å benytte. Det er lett å tro at man skal nå alle sine mål på første prosjekt, bare man planlegger og er pertentlig nok. Slik er det ikke. Suksess bygges stein på stein. Ifølge den erfarne prosjektlederen handler det om å utnytte sin egen portefølje for å høste erfaring og trene opp både egne ressurser og leverandører.

- Det er tradisjonelt liten erfaring i Norge med å sette sammen mange tusen kvadrat på kort tid. Meg bekjent har det ikke skjedd før, ikke innenfor tradisjonelle bygg, men vi ser jo at de klarer det i Kina, Japan, England, Sverige og USA, så vi visste jo at det var mulig. For å få kravspesifikasjonene skrevet riktig valgte vi derfor å hente inn ekspertise fra olje&gass-næringen. De har nemlig erfaringen byggenæringen mangler. Noe som viste seg å være klokt, sier Aarseth.

La lista høyt

Med den justerte kravspekken i hendene var neste utfordring å finne en leverandør som kunne takle de ambisiøse kravene og den ekstremt korte byggetiden. I utgangspunktet skulle syv tusen kvadrat parkeringshus ferdigstilles på tre pluss en uke fra oppstart til helikopteret kunne lande. Grunnarbeider, heissjakt og transportkorridor ikke inkludert. Valget falt på Skanska. (Du kan lese prosjektbeskrivelsen her)

– Våre strenge tidskrav klarte ikke leverandøren å overholde. Fasiten ble fire pluss to uker, men selv med en sånn overskridelse er dette vesentlig raskere enn det som tidligere har vært mulig. Noe som forteller meg at det er først når man setter krav til tidsbruk at folk begynner å tenke seg om to ganger for å finne den riktige fremgangsmåten på første forsøk, innenfor de gitte rammene, sier Aarseth.

Prefabrikkerte elementer

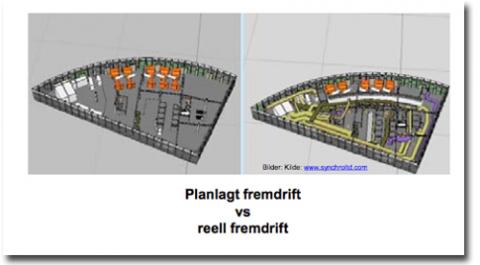

SiV utfordret også andre etablerte sannheter. SiV satte krav til at bygningselementene skulle produseres utenfor byggeplassen, samt bli koblet opp mot den fjerde dimensjonen – framdrift (4D). På den måten ble det mulig å simulere byggingen på modellnivå og dobbeltsjekke at det var mulig å faktisk levere bygget stykkevis og delt. At det gikk langt raskere enn det vanligvis ville gjort, er det liten tvil om.

– Noe av det vi ønsket å få teste ut på dette prosjektet var å få større grad av tverrfaglige løsninger og moduler. Dette ville utfordre både rådgiverne og entreprenørene, på grunn av at de er vant til å forholde seg til sin produksjonslinje og sitt ansvarsområde. Vi ønsket å få frem tverrfaglige løsninger og moduler, som kunne skape bedre flyt i monteringen av bygget. For å få til dette var vi avhengig av en 3D-modell basert på åpenBIM, hvor også toleransegrenser var angitt. Vi satte også krav til at byggelementene skulle RFID-merkes for å gjennomføre en bedre bygglogistikk til - og på byggeplass – etter «just in time»-prinsippet, samt bedre identifisering av objektene i driftsfasen, sier Aarseth, som mener at alle entreprenører kan tjene på å prosjektere med ekstrem kontroll av fremdrift, logistikk på byggeplass og smarte unnamanøvrer for åpenbare flaskehalser.

– 4D-åpenBIM og industriell byggproduksjon er uten tvil fremtiden. Ikke bare gir teknologien oss oversikt og kontroll, den sikrer at vi kan etterprøve - og ikke minst gjenskape - alle prosesser. 4D-fremdriftsplanlegging gjør det mulig for oss å kjøre direkte sammenligninger mellom hvor prosjektet ER og hvor det skulle ha vært i henhold til planen. Personlig tror jeg vi kan gå mye lenger, men både oss selv og våre samarbeidspartnere trenger litt modning, sier Aarseth.

Den femte dimensjonen på trappene

Sykehuset i Vestfold skal erstatte gammel og uhensiktsmessig bygningsmasse for somatikk og sykehuspsykiatri i Tønsberg innen 2020. Dette blir SiVs gjennomføringsprosjekt for industriell byggproduksjon og er gigantprosjektet hvor man virkelig skal ta i bruk det man så langt har «trent» på. De planlegger å benytte 5D på dette prosjektet, hvor kostnaden knyttes til de ulike 3D-objektene – i tillegg til fremdrift. Tønsbergprosjektet er i konseptfasen og har en foreløpig kostnadsestimat på ca 2 milliarder kroner.

– En viktig forutsetning for å sikre et bredt, helhetlig og moderne medisinsk tilbud er at virksomheten har en egnet bygningsmasse med en tilstand som er leve- og tilpasningsdyktig over tid. Vi har store ambisjoner om rask oppføring av nye bygg, og vi skal i enda større grad gå fra tradisjonell byggeplass til montasjeplass. Dette innebærer blant annet stor grad av standardisering av rom og serieproduksjon av en rekke funksjonelle og tekniske løsninger. Vi håper og tror at markedet er modent for industriell produksjon av elementer og moduler innen vi setter i gang, sier Aarseth.

ÅpenBIM en forutsetning

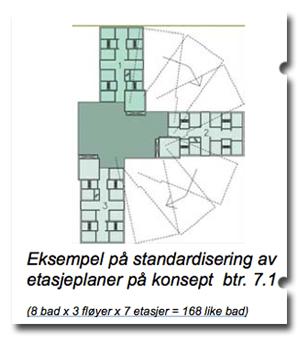

ÅpenBIM skal brukes i alle faser, på alle nivåer og av alle fag. Målsetningen med bruk av åpen BIM er ikke bare for å oppnå effektiv ressursbruk, reduserte kostnader, kortere byggetid, bedre byggkvalitet, og færre utfordringer knyttet til sikkerhet, helse og arbeidsmiljø. Det er like mye for å berede grunnen for avansert, industriell bygging. For dyp industriell tenkning må til. Sykehusproduksjon har i så måte mye å lære fra de som bygger hoteller. Han trekker blant annet fram hvordan man kan serieprodusere og montere våtrom på en måte som ville fått en Henry Ford til å juble i graven. (Se illustrasjonen til høyre.)

– Ved å standardisere og konseptualisere etasjeplaner kan vi gjenbruke serieproduserte elementer fra etasje til etasje. La oss for eksempel ta «bad» fra vårt 2009 konsept på byggetrinn 7.1. Hver etasje skal ha tre fløyer, hver fløy skal ha 8 bad og vi bygger syv etasjer, det blir til sammen 168 helt like bad. Bad vi kan bygge andre steder og bare løfte på plass og koble på vann og avløp. Det sier seg selv at det er effektivt. Å modularisere bygget på denne måten krever imidlertid kontroll på grensesnittet. For å få den tilstrekkelig kontrollen må vi ha et tverrgående verktøy som kan håndtere de ulike komponentene. ÅpenBIM er et slikt verktøy. Så en av hovedgrunnene til at vi har svært sterk fokus i forhold til bruk av åpenBIM er ikke bare for å få ned byggfeil, men like mye for å forberede oss på den industrielle byggproduksjonen vi vet MÅ komme, avslutter Aarseth.

– Ved å standardisere og konseptualisere etasjeplaner kan vi gjenbruke serieproduserte elementer fra etasje til etasje. La oss for eksempel ta «bad» fra vårt 2009 konsept på byggetrinn 7.1. Hver etasje skal ha tre fløyer, hver fløy skal ha 8 bad og vi bygger syv etasjer, det blir til sammen 168 helt like bad. Bad vi kan bygge andre steder og bare løfte på plass og koble på vann og avløp. Det sier seg selv at det er effektivt. Å modularisere bygget på denne måten krever imidlertid kontroll på grensesnittet. For å få den tilstrekkelig kontrollen må vi ha et tverrgående verktøy som kan håndtere de ulike komponentene. ÅpenBIM er et slikt verktøy. Så en av hovedgrunnene til at vi har svært sterk fokus i forhold til bruk av åpenBIM er ikke bare for å få ned byggfeil, men like mye for å forberede oss på den industrielle byggproduksjonen vi vet MÅ komme, avslutter Aarseth.

Skriv ny kommentar